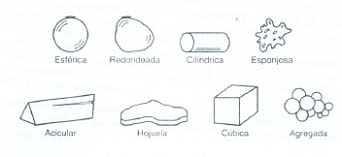

Existen variaciones tanto en la forma de las partículas de una colección de polvos como en sus tamaños. Una manera simple y útil de medir la forma es la relación del aspecto, entre la dimensión máxima y mínima de una partícula dada.

Cualquier volumen de polvos sueltos contiene poros entre las partículas. Éstos pueden ser poros abiertos o poros cerrados. Los poros cerrados son así conocidos porque son externos a las partículas individuales. Los poros abiertos son espacios dentro de los cuales puede penetrar un fluido como agua, aceite o un metal fundido.

Los poros cerrados, por su parte, son vacíos internos en la estructura de una partícula individual. La existencia de estos poros internos generalmente es mínima, y sus efectos, cuando existen, son menores.

Ahora refirámonos al área superficial . Suponiendo que la forma de la partícula sea una esfera perfecta, su área A y su volumen V están dados por:

![]()

donde D = diámetro de la partícula esférica, pulg. o mm.

fricción interparticular, porque al desviarse de la forma esférica, se incrementa la fricción entre las partículas.

Las características de flujo son importantes durante el llenado del dado y el prensado. El llenado automático del dado depende de un flujo fácil y consistente de los polvos. En el prensado, la resistencia a fluir incrementa las variaciones de densidad en la parte compactada, estos gradientes de densidad son generalmente indeseables. Una medida común del flujo es el tiempo requerido para que una cierta cantidad de polvo [en peso] fluya a través de un embudo de tamaño estándar. Los tiempos menores de flujo indican mayor facilidad de flujo y menor fricción interparticular. Para reducir la fricción interparticular y facilitar el flujo durante el prensado, frecuentemente añaden pequeñas cantidades de lubricantes a los polvos.

Las características de compactado dependen de dos medidas de densidad . Primero, la densidad real que es la densidad del volumen verdadero del material. Esta podría ser la densidad del material si los polvos se fundieran en una masa sólida. Segundo, la densidad volumétrica, la cual es la densidad de los polvos en el estado suelto después de vaciado; éste incluye el efecto de los poros entre las partículas. Debido a los poros, la densidad volumétrica es menor que la densidad real.

La porosidad representa un camino alternativo para considerar las características de compactación de un polvo. La porosidad se define como la relación del volumen de los poros [espacios vacíos] en el polvo, con respecto al volumen total.

La caracterización del polvo no sería completa sin una identificación de su composición química . Los polvos metálicos se clasifican como elementales, esto significa que consisten en un metal puro o prealeado, en donde cada partícula es una aleación.

Las películas superficiales son un problema en la metalurgia de polvos debido a la gran área por unidad de peso del metal cuando se trata con polvos. Las posibles películas incluyen óxidos, sílice, materiales orgánicos absorbidos y humedad. Por lo general, estas películas deben removerse antes de procesar la forma.